在鍺片研磨過程中,由於材料本身的物理化學特性(如硬度較低、脆性大、易氧化、對溫度敏感等),在專用的鍺片研磨機上研磨時易出現表麵損傷、尺寸精度偏差、汙染等問題。

1. 表麵劃痕(粗劃痕、細劃痕)

問題原因:

1)研磨液中存在大顆粒磨料或雜質(如磨料團聚、外界粉塵混入)。

2)磨料硬度不匹配(過高易產生劃痕,過低效率低)。

解決方法:

1)選用高純度、分散性好的磨料(如金剛石微粉、SiC磨料),使用前通過超聲分散處理研磨液,避免磨料團聚。

2)定期過濾研磨液,去除雜質和大顆粒,必要時更換新研磨液。

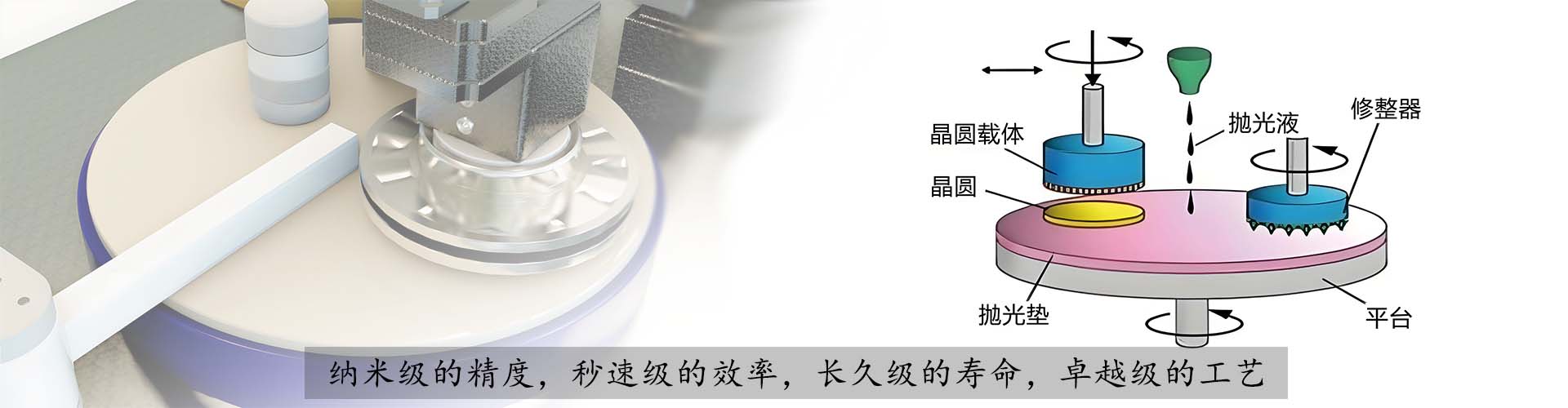

3)定期修整鍺片研磨機上的研磨盤(如金剛石修整器修平),清理研磨盤表麵的嵌入顆粒,確保盤麵平整。

4)根據鍺片硬度選擇合適硬度的磨料,研磨初期用粗粒度磨料提高效率,後續換細粒度磨料減少劃痕。

2. 表麵崩邊、缺口

問題原因:

1)鍺片脆性大,研磨壓力過大或壓力分布不均。

2)研磨盤轉速過快,導致鍺片與盤麵摩擦力過大。

3)鍺片邊緣未做預處理(如切片後邊緣有微裂紋)。

解決方法:

1)采用分段式壓力控製,初期用低壓磨合,後續逐步調整壓力,確保壓力均勻。

2)降低研磨盤轉速,結合磨料粒度調整參數(粗磨轉速可稍高,細磨轉速降低)。

3)切片後對鍺片進行邊緣倒角處理,去除邊緣微裂紋,避免研磨時應力集中導致崩邊。

3. 厚度不均、平麵度偏差

問題原因:

1)研磨盤平麵度超差,導致鍺片各區域研磨量不一致。

2)鍺片裝夾方式不當(如單麵點壓、裝夾鬆動)。

3)研磨液分布不均,局部區域磨料不足或散熱不良。

解決方法:

1)定期檢測研磨盤平麵度,使用金剛石修整器或鑄鐵研磨塊進行修平,確保平麵度誤差在允許範圍內。

2)采用多點點壓、真空吸附或夾具裝夾,保證鍺片與研磨盤充分貼合且受力均勻,避免裝夾鬆動。

3)優化研磨液噴淋係統,確保噴淋均勻,必要時增加攪拌裝置防止磨料沉降。

4. 研磨效率低下

問題原因:

1)磨料粒度過細或濃度不足。

2)研磨壓力過小、轉速過低。

3)研磨盤材質不合適(如盤麵過軟,磨料易嵌入而非切削)。

解決方法:

1)合理選擇磨料粒度,初期用粗粒度(如10-20μm)快速去除餘量,後續逐步換細粒度。

2)在不產生損傷的前提下,適當提高研磨壓力和轉速,同時保證散熱。

3)選用硬度適中的研磨盤(如鑄鐵盤、樹脂結合劑金剛石研磨盤),匹配磨料類型以提升切削效率。

(1).jpg)

.jpg)