在半導體材料、光學玻璃、精密陶瓷等高端製造領域,工件表麵的平麵度與光潔度直接決定產品性能。

CMP拋光機作為專注高精度加工的設備,以其精準的控製能力和穩定的加工效果,從微米級的尺寸調控到納米級的表麵優化,它通過機械與化學的協同作用,在方寸之間雕琢出極致平整的工件表麵。

一、機械磨削與化學作用

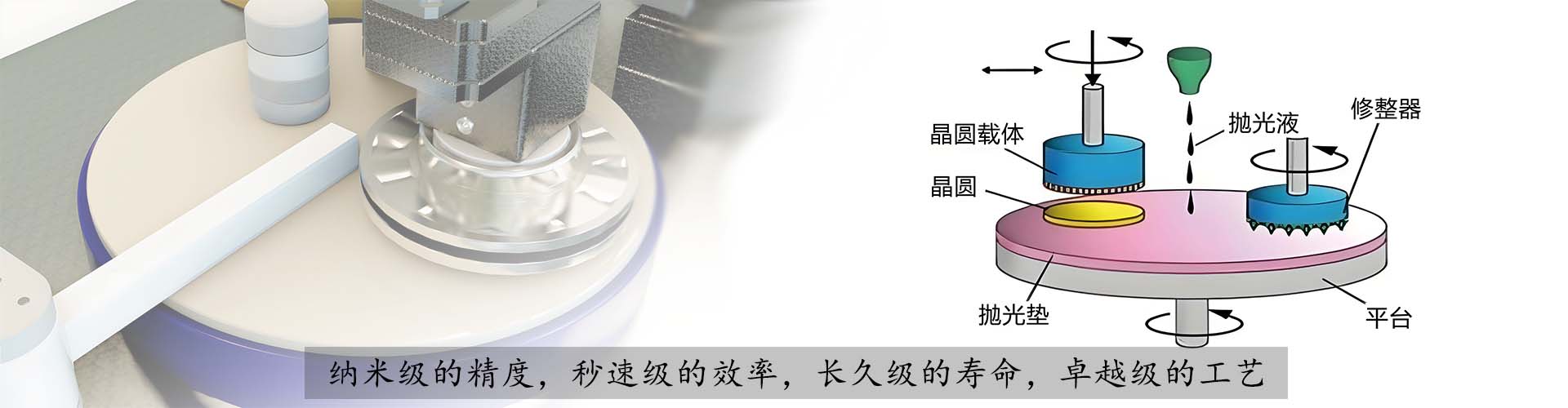

CMP拋光機的核心優勢源於“機械磨削為主、化學作用為輔”的複合加工機製,通過兩步協同實現表麵精度的階梯式提升。

在機械磨削階段,設備通過電機驅動拋光盤高速旋轉,拋光盤表麵附著磨料顆粒與被夾持固定的工件表麵形成持續摩擦。根據加工需求,粗磨時選用較粗粒度的磨料,快速去除工件表麵的缺陷、切削痕跡等凸起結構;精磨階段則更換細粒度磨料,逐步消除前序加工留下的微觀劃痕,為後續精拋奠定基礎。這一過程中,工件通常會在托架內做行星運動,配合拋光盤的旋轉形成複雜軌跡,確保磨削均勻性。

而化學作用則是實現超光滑表麵的關鍵補充。拋光過程中,化學液體供給係統通過噴嘴持續向加工區域輸送含有特定成分的拋光液,其中的酸、堿等活性物質會與工件表麵發生溫和反應,溶解掉機械磨削產生的氧化層和微小碎屑。

這種“機械切削 - 化學溶解”的交替作用,既能避免單純機械磨削可能造成的表麵損傷,又能大幅提升加工效率,最終使工件表麵達到鏡麵級光潔度。

二、精密組件的協同運作體係

CMP拋光機的高精度性能依賴於各核心部件的精密配合,主要由五大功能模塊構成穩定的加工係統:

1.拋光盤:作為加工核心部件,通常采用高強度金屬材質製成,根據加工材料可更換砂紙、拋光布等不同耗材。

2.夾持裝置:采用真空吸附或機械夾具兩種主流方式固定工件,確保加工過程中工件無位移、無晃動。針對薄脆材料如藍寶石玻璃,還會配備柔性夾持機構,避免壓力過大導致工件破裂。

3.動力與加壓係統:電機為拋光盤提供可調速動力,轉速範圍通常覆蓋 5-250rpm,適配不同材料加工需求。加壓係統則采用“氣缸 + 壓力傳感器”或砝碼調控方式。

4.化學液體供給係統:由儲存罐、泵和噴嘴組成,可精確控製拋光液流量,確保加工區域始終處於最佳化學環境,同時通過多孔出水設計防止雜質劃傷工件表麵。

5.控製係統:以 PLC 為核心,搭配觸摸屏人機界麵,支持多程序編輯與存儲。

三、衡量精密的核心標尺

CMP拋光機的性能優劣主要通過以下四項關鍵指標評判:

1.表麵平麵度:衡量工件表麵與理想平麵的偏差,是高精度加工的核心要求。

2.表麵粗糙度:反映表麵微觀起伏程度,常用 Ra 值表示。通過精細的磨料選擇與工藝優化,CMP拋光機可將工件表麵 Ra 值降至 0.08μm 以下,部分精密機型甚至能實現接近納米級的超光滑表麵。

3.加工穩定性:通過修刀機構、壓力補償係統等設計保障長期加工精度。例如設備可將研磨盤平麵度修整至 ±0.01mm,配合泵的精準供液,使批量加工合格率達到 98.53% 以上。

4.適配靈活性:表現為加工尺寸範圍與材料兼容性。主流設備可處理最大尺寸達 1000mm 的工件,最小加工厚度僅 0.3mm,能適配矽片、藍寶石、玻璃、不鏽鋼等多種材料。